Die gesamte Autoindustrie, ob Hersteller, Zulieferer oder Startups, ist emsig dabei, für batterieelektrische Fahrzeuge (BEV) nach der optimalen Akku-Lösung zu suchen. Ob Transporter, Pkw oder Sportwagen, selbst Lastwagen fahren mittlerweile rein batterieelektrisch. Die Frage ist, welche Art Batterie für den jeweiligen Anwendungsfall die richtige ist.

Jüngst tauschten sich Experten von Schaeffler mit Start-ups und anderen Teilnehmern über zukünftige Batterietechnologien aus. Schaeffler proklamiert den Anspruch einer offenen, für alle zugänglichen Innovation, weil man nur gemeinsam batterietechnologisch weiterkomme.

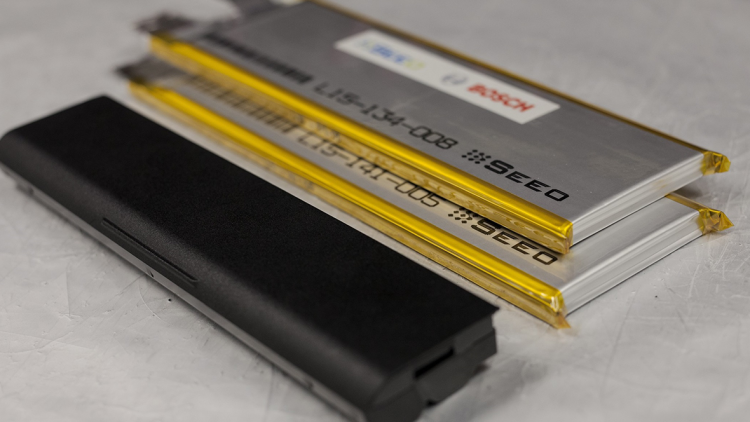

Für ihre Antriebsbatterien verwenden Zellhersteller hauptsächlich eine Kathode aus Aluminium, Kobalt, Lithium, Mangan, Nickel und eine Anode aus Graphit. Am verbreitetsten ist die Lithium-Ionen-Batterie mit Nickel-Mangan-Kobalt (NMC 811) oder Nickel-Kobalt-Aluminium (NCA) als Kathodenmaterialien. NMC 811 meint den Einsatz von Nickel, Mangan und Kobalt im Verhältnis 8:1:1. Das ist der gegenwärtige Stand der Technik und bedeutet eine Verringerung des umstrittenen Kobalts von rund 70 Prozent und einer Verdoppelung der Nickelinhalte.

Aufschwung der Lithium-Eisen-Phospat Batterie

Ausgelöst von Tesla erlebt daneben die Lithium-Eisen-Phospat Batterie (LFP) einen Aufschwung. Beide Batterietypen haben Vor- und Nachteile. In der LFP-Variante kommt weder Nickel noch Kobalt vor, stattdessen Eisenphosphat. Zwar ist die Energiedichte hier im Vergleich zur NMC /NCA Batterie um 20 Prozent niedriger. Aber diese Batterie ist extrem sicher, kann im Fahrzeug enger gepackt werden und damit viele der Verluste wettmachen. Neben Verbesserungen an der Lithium-Ionen Batterie arbeitete die Industrie an der Serienreife der Feststoffbatterie. Dazu haben sich unlängst Mercedes-Benz und Stellantis und das US-Unternehmen Factorial Energy zusammengetan.

In Sachen Energiegehalt glaubt die Branche nicht, dass man auf Dauer bei 100-kWh-Batterien bleiben werde, sondern wieder runtergehe. Das hänge insbesondere mit der Schnellladefähigkeit zusammen. Sobald es möglich werde, in fünf bis sechs Minuten 50 kWh nachzuladen, sei es für Hersteller wie Kunden nicht mehr sinnvoll, so große Batterien zu bauen. Zudem wäre der Rohstoffbedarf sehr hoch. Alternativ ließe sich nach Ansicht einiger Experten anstelle einer großen Batterie ein kleiner Generator (50 kW-Benziner oder Brennstoffzelle) ins Fahrzeug bauen. Dann reicht möglicherweise eine Batterie mit 20 Kilowattstunden für die meisten Alltags-Zwecke.

In den kommenden Jahren wird es wesentlich auf zwei Faktoren ankommen, die das Gewicht von Batterien bestimmen: Zum einen gilt es, die Energiedichte in punkto Watt pro Kilogramm zu erhöhen. Damit lässt sich das Gewicht reduzieren, ohne die Kapazität und damit die Reichweite zu verringern. In den nächsten Jahren, so die Meinung von Experten, lasse sich hier noch rund 30 Prozent in punkto Effizienz verbessern. Flankierend dazu muss Schnellladen auf breiter Front möglich werden.

Dass in Sachen Größe, Energie- und Rohstoffverbrauch noch Fortschritte erzielt werden ist absehbar. Fragt sich nur, wie schnell. Die Reichweiten eines Dieselmotors mit über 1.000 Kilometer jedenfalls erreichen BEV vorerst nicht. Lange Fahrten mit funktionieren nicht ohne einen Stopp an Schnellladestationen. (SP-X)